化学工程研究人员开发了一种新的催化剂,可以显着提高苯乙烯生产的产量,同时减少能源消耗和温室气体排放。

该书的通讯作者,北卡罗来纳州立大学的美铝化学工程教授李凡兴说:“苯乙烯是一种合成化学品,可用于制造各种塑料,树脂和其他材料。” “由于它的广泛使用,我们很高兴能够开发出一种经济高效的技术,并将减少苯乙烯生产对环境的影响。” 业内估计,到2023年,制造商每年将生产超过3300万吨的苯乙烯。

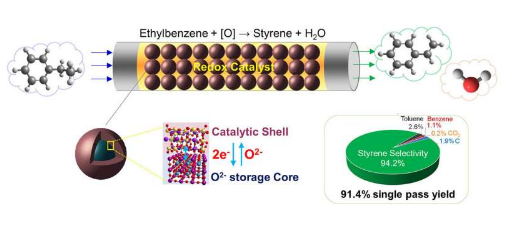

常规苯乙烯生产技术的单程收率约为54%。换句话说,每投入100单位原料,您就可以从每道工序中得到54单位苯乙烯。使用他们的新催化剂,研究人员能够实现91%的单次通过产率。

该转换处理在500-600摄氏度,相同的温度范围如常规的苯乙烯的制造方法进行。但是,有很大的不同。

“目前的技术要求将大量的蒸汽注入发生转化的反应器中,” NC State的博士后学者,有关该工作的论文的主要作者高云飞说。“我们的技术不需要蒸汽。实际上,这大大减少了进行转化所需的能量。”

具体来说,采用新催化剂的转化过程能耗减少了82%,二氧化碳排放量减少了79%。

该论文的第一作者,昆明科技大学(KUST)的研究员朱兴说:“催化剂本身的工程设计使这些进步成为可能。” “新的氧化还原催化剂具有用于催化相的铁氧体钾表面和用于晶格储氧的混合钙锰氧化物核。” 朱在北卡罗来纳州立大学担任访问学者。

李说:“为了采用这种新催化剂,苯乙烯制造商将需要采用与目前使用的反应器不同的反应器样式。” “他们将需要类似于CATOFIN反应器的东西。但是,这些已经在其他工业应用中得到了广泛使用。新工艺所节省的成本应该是可观的。”

论文“在循环氧化还原方案下为超高效苯乙烯生产量身定制的多功能催化剂”发表在《自然通讯》杂志上。